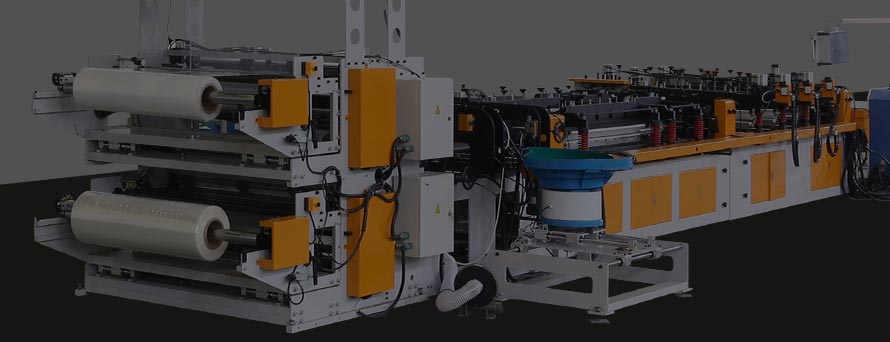

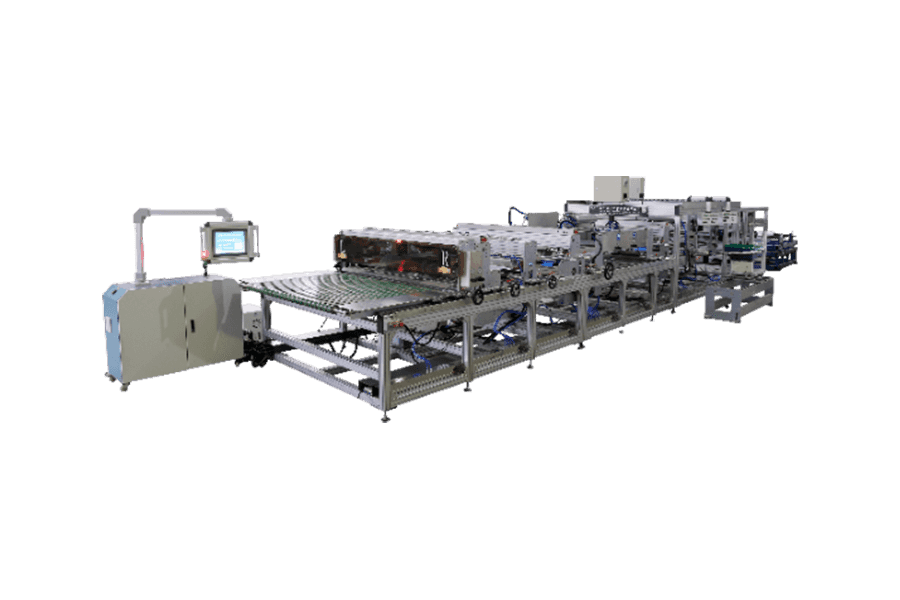

I dagens raskt utviklende emballasjebransje har plastposer, et uunnværlig emballasjemedium i dagliglivet og industriell produksjon, ført til teknologiske fremskritt i produksjonsutstyr som har en betydelig innvirkning på hele bransjekjeden. Fremveksten av Intelligent plastpose som lager maskin Ikke bare bryter begrensningene i tradisjonelle produksjonsmodeller, men med sine svært automatiserte og presise funksjoner har blitt en kjerne drivkraft i emballasjebransjens transformasjon mot effektivitet, intelligens og grønne løsninger. Intelligent kontroll over hele prosessen, fra råstoffbehandling til ferdig produktutgang, har gjort denne typen utstyr som blir stadig viktigere i markedet og et sentralt valg for mange produsenter for å forbedre konkurranseevnen.

Empowered by Intelligent Technology: A Leap fra "Mechanical Operation" til "Smart Production"

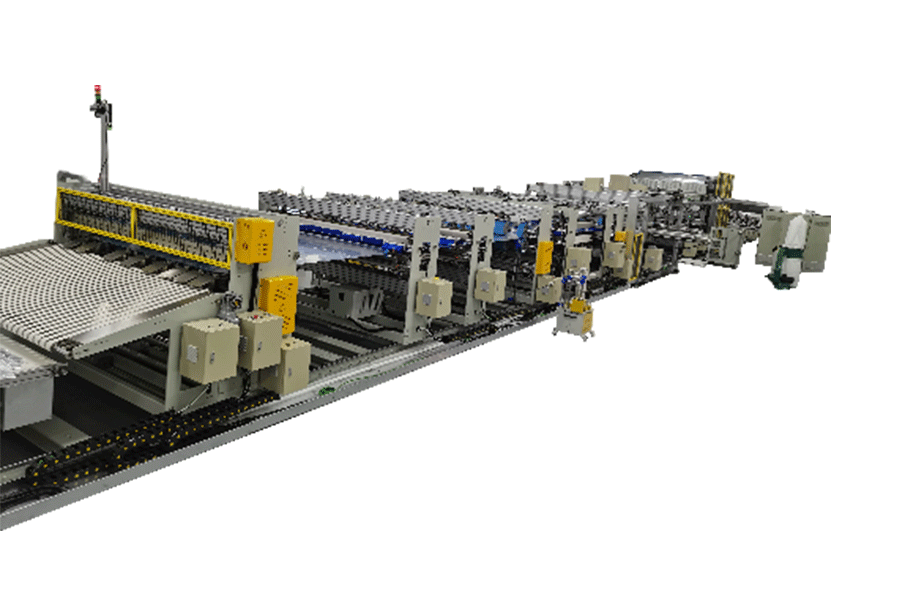

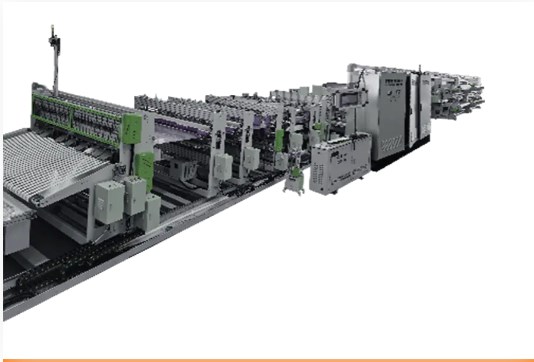

Den grunnleggende forskjellen mellom den intelligente plastposen og tradisjonelle utstyret ligger i den dype integrasjonen av tingenes internett, kunstig intelligens og presisjonsproduksjonsteknologier, og skaper et produksjonssystem med autonom sensing og adaptive justeringer. Maskinens integrerte intelligente sensornettverk fanger opp nøkkelparametere som temperatur, trykk og hastighet i sanntid under produksjonsprosessen. Dynamisk analyse og justeringer gjennomføres gjennom et sentralt kontrollsystem for å sikre optimal drift på hvert trinn. Denne intelligente kontrollfunksjonen har revolusjonert den tradisjonelle produksjonsmodellen, som var avhengig av manuell opplevelse. For eksempel under filmtegning justerer det intelligente systemet automatisk tegningskraften basert på subtile variasjoner i materialtykkelse, og forhindrer veskeformavvik forårsaket av ujevn spenning. Under varmeforseglingsprosessen muliggjør kombinasjonen av infrarød temperaturmåling og algoritmiske modeller presis kontroll av varmeforseglingstemperatur og tid, og sikrer tetningsstyrke mens du minimerer materialtap på grunn av overoppheting. Utstyret har også en selvdiagnostisk funksjon som proaktivt gir advarsler og gir reparasjonsanbefalinger når komponenter slitasje eller parameteranomalier oppstår, noe som reduserer driftsstans og vedlikeholdskostnader betydelig.

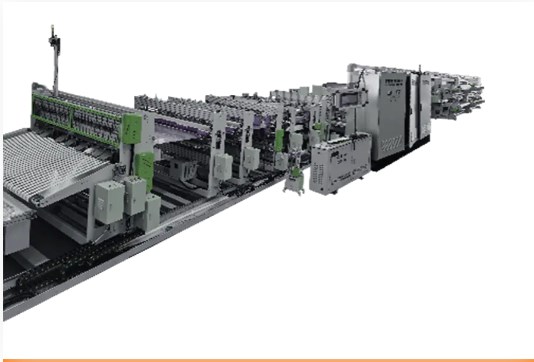

Effektiv produksjonskjerne: omdefinere effektivitetsstandarden for emballasjeproduksjon

Forbedret effektivitet er en av de mest betydningsfulle fordelene med intelligente plastpose -maskiner. Dette gjenspeiles ikke bare i høyere driftshastigheter, men også i intelligent optimalisering av produksjonsprosesser. Tradisjonelt utstyr krever ofte kjedelig manuell feilsøking når du endrer produktspesifikasjoner. Imidlertid kan intelligente modeller, med sitt forhåndsinnstilte parameterbibliotek og modulær design, bytte fra en poseform til en annen på få minutter, og effektivt tilpasse seg markedets krav til små partier og et bredt utvalg av produkter. Under den kontinuerlige produksjonsprosessen optimaliserer det intelligente systemet dynamisk den operative rytmen gjennom sanntidsanalyse av produksjonsdata, og eliminerer venting og avfall mellom prosesser. Videre reduserer maskinens integrerte automatiske fôring, skjæring og stablingsfunksjoner manuelle intervensjoner, og senker ikke bare arbeidskraftskostnadene, men også, enda viktigere, forbedring av produksjonsstabilitet og konsistens, noe som øker produktets kvalifiseringsgrad betydelig. Denne doble fordelen med effektivitet og stabilitet gjør det mulig for produsenter å raskt svare på bestillingskrav og forkorte leveringssykluser i et voldsomt konkurransedyktig marked.

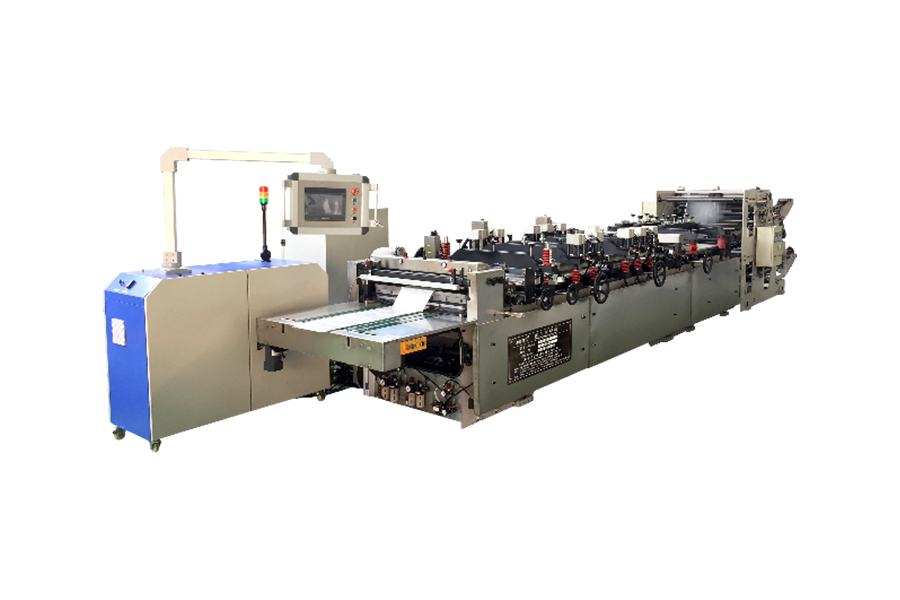

Grønn produksjonsorientering: En teknologisk gjennombruddsbalanseringseffektivitet og miljøvern

Med den økende populariteten til miljøvernbegreper og stadig strengere politikk og forskrifter, står plastposproduksjonsindustrien overfor press for å transformere og oppgradere. På bakgrunn av dette viser den intelligente plastposen som lager maskinen et sterkt potensial for grønn produksjon. Når det gjelder materialutnyttelse, maksimerer det intelligente systemet gjennom presis målingskontroll og spenningsjustering, filmutnyttelse og reduserer skrot. Når det gjelder energiforbruk, justerer maskinens variable frekvensmotor og intelligent temperaturkontrollteknologi automatisk effektutgangen i henhold til produksjonsbelastningen, noe som resulterer i betydelige energibesparelser sammenlignet med tradisjonelt utstyr.

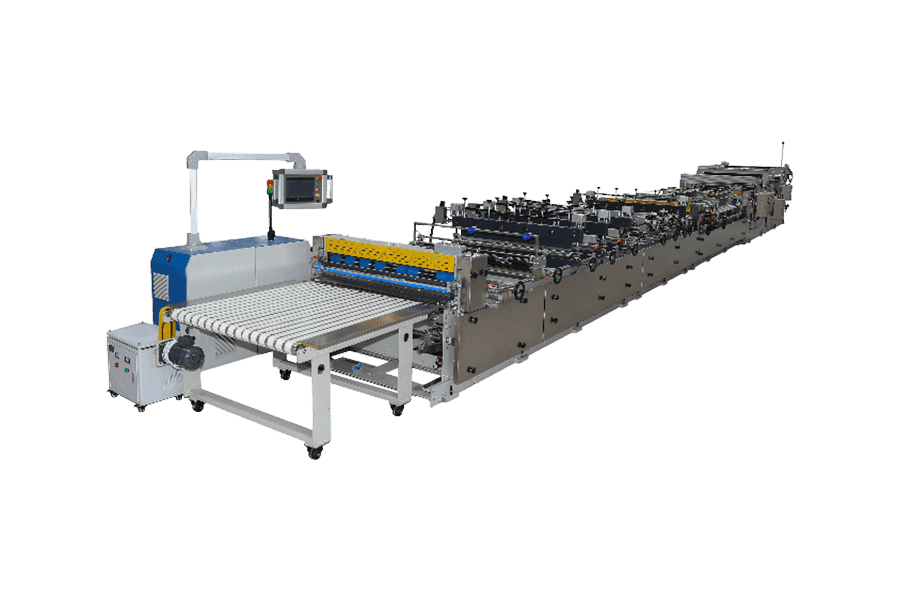

Når det gjelder personlig produksjon, vil utstyret ha større fleksibilitet. Ved hjelp av digital tvillingteknologi vil den kunne simulere og optimalisere produksjonsparametere i et virtuelt miljø, og raskt svare på markedskrav for spesialiserte poseformer og utskrift. Videre vil kontinuerlige oppgraderinger til kunstig intelligensalgoritmer styrke utstyret med forbedrede autonome læringsfunksjoner, slik at det kontinuerlig kan optimalisere driftsparametrene gjennom analyse av historiske produksjonsdata, slik at den kan utvikle seg og kontinuerlig forbedring. Denne kontinuerlige teknologiske innovasjonen vil drive plastposeproduksjonsindustrien fra tradisjonell, masseprodusert produksjon til en ny, effektiv, intelligent og grønn produksjonsmodell, og injisere kontinuerlig fart i bransjens bærekraftige utvikling.